17/12/18

SOCIÉTÉ : Pankl Racing Systems

SECTEUR INDUSTRIEL : Fabrication mécanique

Pankl Racing Systems, une filiale de KTM Industries, est spécialisée dans le développement et la fabrication de pièces de moteur et de transmission pour voitures de course, véhicules hautes performances et aérospatiale. Elle a elle-même des filiales en Autriche, en Allemagne, au Royaume-Uni, aux États-Unis, en Slovaquie et au Japon.

La fabrication d’engrenages pour des boîtes de vitesses de moto requiert un très grand nombre de porte-pièces sur mesure, dont la fabrication selon des méthodes traditionnelles prend beaucoup de temps.

Grâce à des imprimantes stéréolithographiques Form 2, Pankl arrive à produire des porte-pièces en 24 heures, à faire les réglages et à utiliser ces pièces directement sur la ligne de fabrication.

L’entreprise Pankl Racing Systems est spécialisée dans le développement et la fabrication de

pièces de moteur et de transmission pour voitures de course, véhicules hautes performances

et aérospatiale.

La société vient d’ouvrir une usine de fabrication de pointe, ayant coûté 36 millions d’euros, à

Kapfenberg, en Autriche. Elle est dans la phase de lancement d’une ligne de production de boîtes

de vitesses complètes pour un constructeur automobile très connu.

Le processus de fabrication de ces engrenages est particulièrement délicat. Les pièces forgées

en acier passent par de multiples phases d’usinage réalisées par des tours automatiques, puis

subissent un recuit de détente des contraintes et d’autres traitements thermiques. Chacune des

phases d’usinage requiert des porte-pièces spécifiques à chacun des types d’engrenages, et ces

outils sont généralement en métal usiné. Il en résulte une prolifération de ces outils sur mesure, qui

ajoute de la complexité et des coûts importants au processus de fabrication.

Le volume de commandes ayant augmenté, Christian Joebstl et son équipe d’ingénieurs chez Pankl

auraient dû faire face à un délai de production très important s’ils avaient choisi de faire fabriquer

ces porte-pièces en externe, selon la méthode habituelle. Grâce à l’impression 3D, ils ont réussi

à fabriquer rapidement en interne des centaines de portes-pièces sur mesure, pour un coût bien

moindre et en gagnant des semaines de délai de production.

Pankl a été choisie pour fabriquer les boîtes de vitesses pour plusieurs lignes de production

de motos en 2016 et a rapidement commencé à mettre en place la nouvelle usine. L’équipe a

commencé par planifier le processus de fabrication pour les différentes pièces. Elle a ensuite

obtenu les informations de la part de fournisseurs, commandé l’équipement nécessaire et

finalement entamé la phase de conception puis commandé l’outillage et les accessoires de

montage et de fixation.

Entre-temps, le client de Pankl a augmenté significativement le volume de sa commande. Il fallait

donc produire plus d’une douzaine de modèles de boîtes de vitesses, chacune comportant 10

engrenages. La production de chacun de ces modèles de boîtes nécessite un tournage sur

trois appareils automatisés, chacun requérant deux opérations. Un porte-pièce spécifique étant

nécessaire pour chaque opération, Pankl avait besoin de plus de 1000 porte-pièces sur mesure.

“Notre calendrier était serré, parce que nous devions produire plus de types d’engrenages que prévu. Au moment où nous devions concevoir et commander les outils nécessaires, nous aurions dû déjà être en train de produire les premiers lots d’essai.”

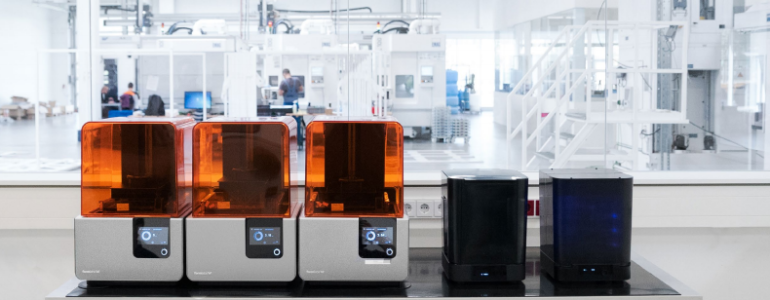

L’équipe de Pankl a acheté sa première imprimante 3D il y a environ un an. Maintenant le

département des voitures de course dispose de 3 imprimantes stéréolithographiques Form 2.

Jusqu’à maintenant, elles ont servi à imprimer des porte-pièces, à réaliser des prototypes de bielles

et à fabriquer des poignées pour les bras robotisés.

Les ingénieurs ont choisi l’impression 3D pour fabriquer des porte-pièces pour la nouvelle ligne de

production tout d’abord en raison des contraintes de temps, et, pour une moindre part, en raison

des coûts. Confier la fabrication des porte-pièces à un fournisseur externe aurait d’abord supposé

de le trouver, puis d’échanger plusieurs fois pour mettre au point les modèles et leurs spécifications

et d’attendre encore leur production.

“Nous ne pouvions juste concevoir les porte-pièces et les avoir le jour suivant. En les faisant fabriquer par des fournisseurs externes de pièces usinées, nous aurions dû attendre encore six semaines avant de commencer la production. En les imprimant en 3D, il suffit de prendre le même modèle de conception, de l’envoyer à l’imprimante et la pièce finie est disponible le lendemain matin. Cela laisse le temps de l’essayer sur la ligne de fabrication et de la modifier si nécessaire.”

L’impression 3D simplifie également la phase de conception, parce qu’elle permet de fabriquer des

porte-pièces de n’importe quelle forme. La conception adaptée à l’usinage traditionnel avec machines

de fraisage ou de tournage à commande numérique est limitée par les contraintes des machines, et

ajouter une courbe, un orifice ou un chanfrein complique sérieusement le processus.

Joebstl et son équipe peuvent maintenant imprimer un porte-pièce unique en 5 à 9 heures et demie,

et environ 40 porte-pièces dans la même semaine, avec leurs 3 imprimantes 3D Form 2. Un porte-pièce unique usiné revient à 40-50 €, mais des pièces plus complexes peuvent coûter jusqu’à

300 €. L’impression 3D réduit ces coûts directs à 8,5-25 €, ainsi que les coûts supplémentaires de

conception, achat et stockage, ce qui aboutit finalement des économies globales de l’ordre de 90%.

En considérant les plus de 1000 porte-pièces nécessaires, l’impression 3D aura fait économiser plus

de 150 000 € en coûts de production à la société Pankl.

Le plus important, c’est que les pièces imprimées en 3D ont supporté les conditions exigeantes de

l’environnement de fabrication.

“Nous avons eu beaucoup de problèmes auparavant, parce que le produit de refroidissement utilisé dans le tour était très agressif pour les pièces en plastique, qui devenait friables après un certain temps. Les pièces imprimées en résine Haute résistance ont bien résisté à ce produit et présentent une solidité suffisante par rapport à la charge qu’elles doivent supporter de façon intermittente. Les intervalles de tolérance pour les orifices et les longueurs sont de ± 0,1 mm, ce qui satisfait les exigences s’appliquant à nos porte-pièces.”

Pankl a déjà fabriqué plus de 300 porte-pièces imprimés en 3D et prépare la fabrication de lots de

200 pièces pour chaque modèle d’engrenage, afin d’effectuer l’opération de test de fabrication.

Dès que la production aura atteint le niveau voulu, les lots compteront 1000 à 2000 pièces et la

capacité de production de l’usine atteindra plus de 1,5 million d’engrenages.